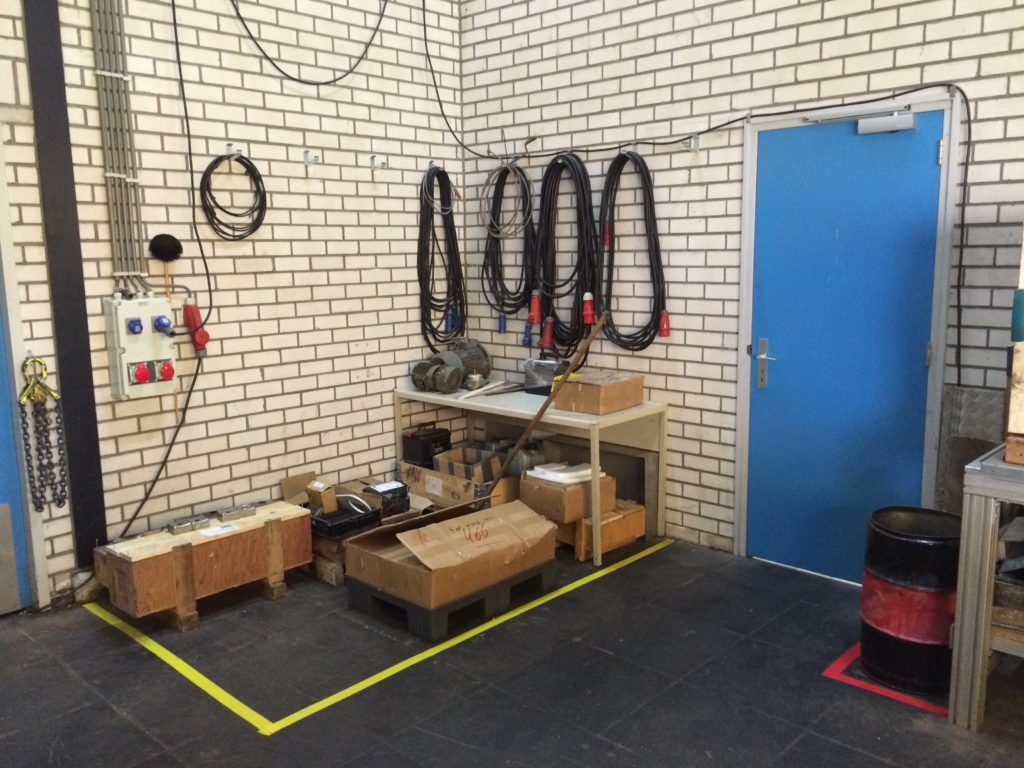

De foto’s zijn genomen op de afdeling Technische Dienst van Inverko Compounding BV, voorafgaand aan een 5S-sessie. Dit beursgenoteerde bedrijf herschept plastic afval via een complex- en machine-intensief proces tot een hoogwaardig kunstofgranulaat. Inverko is de afgelopen achttien jaar sterk gegroeid en daarmee ook druk op de TD. Daardoor is er te weinig tijd genomen om de gang het productieproces goed te organiseren.

Communicatie door vakken

Zoals in de meeste productiebedrijven, worden ook bij Inverko kapotte onderdelen of gereedschappen ter reparatie ingeleverd bij de TD. Omdat er overal in de ruimte spullen stonden, werden de defecte artikelen maar lukraak ergens neergezet. Met als gevolg dat ze door de TD over het hoofd werden gezien en vak pas na een paar weken gerepareerd werden. Na 5S is er een nieuwe situatie ontstaan, waarin het proces totaal anders wordt aangepakt. Defecte apparaten worden nu geplaatst in het in-vak, waarbij grote zaken op de grond worden gezet en kleine artikelen op tafel. De TD ziet nu in één oogopslag welke zaken er nog gerepareerd moeten worden. Door visueel overzicht te creëren is het voor alle medewerkers binnen het bedrijf duidelijk wat al gemaakt is en wat nog niet.

Op de foto’s die na afloop van de sessie zijn gemaakt, is de ruimte bijna niet te herkennen. Het grootste verschil is het in-vak dat is gecreëerd voor de opslag van spullen die defect zijn.

Verder zijn alle spullen op de juiste plek neergezet en gelabeld, zodat iedereen weet waar de spullen horen te staan. Daarbij hebben de artikelen die vaak nodig zijn en plek dichtbij de werkplaats gekregen (en zijn uiteraard ook omlijnd met tape/gelabeld). De spullen die niet zo vaak worden gebruikt, zijn naar het magazijn verhuisd. Dit geeft veel ruimte, orde en netheid.

‘Eindelijk tijd om de zaken goed te organiseren’, was een veelgehoorde kreet tijdens deze dag.